AUTRES ÉLÉMENTS D’UN CIRCUIT ÉLECTRIQUE

Jusqu’à présent, vous avez analysé des circuits composés principalement d’une source de tension c.c. et de résistances comme éléments de charge. Cependant, les circuits électriques industriels, commerciaux et résidentiels sur lesquels vous travaillerez comportent généralement une panoplie d’autres composants importants.

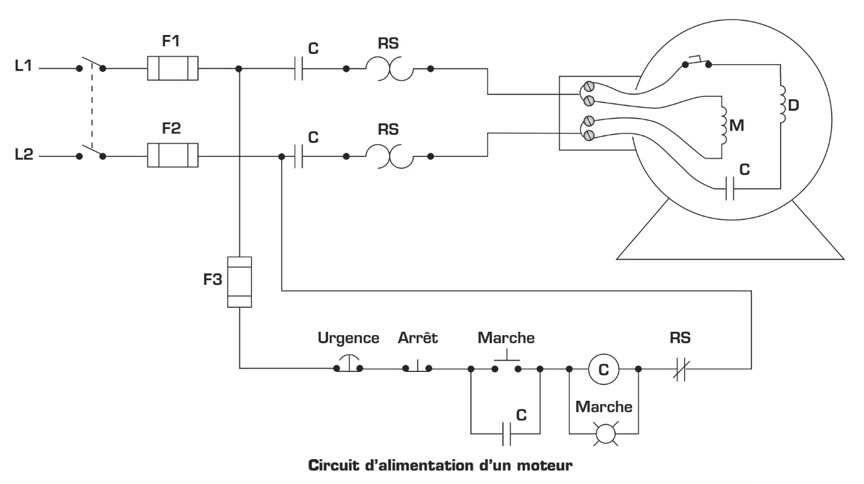

Certains de ces accessoires vous sont déjà familiers. Pensez, en effet, aux interrupteurs électriques que vous utilisez quotidiennement pour «allumer» la lumière et mettre en marche votre ordinateur ou votre téléviseur. Et que dire du fusible grillé que vous avez probablement appris à remplacer sur un appareil électroménager à la suite d’une surintensité. Dans cette section, vous aurez l’occasion de vous familiariser avec chacun des dispositifs illustrés dans le schéma ci-dessous. Vous découvrirez aussi les caractéristiques et le comportement de deux autres types de charges, les bobines et les condensateurs. Ces derniers sont des composants de base des circuits industriels et électroniques, notamment dans les moteurs. Contrairement aux charges résistives dont l’effet est instantané, les charges inductives et capacitives se caractérisent par un effet transitoire dans les circuits c.c.

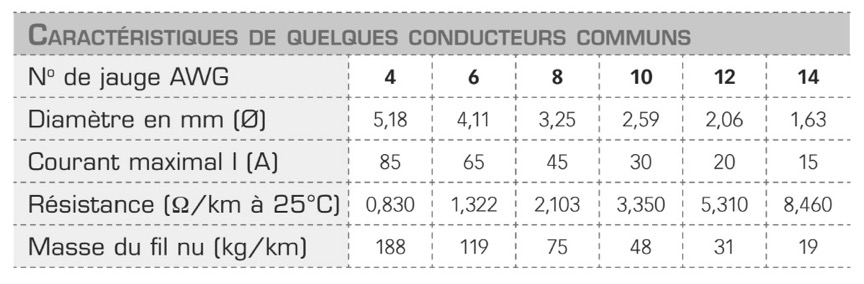

Conducteurs

Les conducteurs sont des fils ou des câbles qui servent à transporter le courant et à relier entre eux tous les composants d’un circuit électrique. Les fils peuvent aussi être utilisés pour la mise à la terre. Ils sont constitués d’un matériau conducteur (métal) généralement inséré dans une enveloppe isolante et protectrice. On trouve une très grande diversité de conducteurs de différentes formes et dimensions. Chacun possède des caractéristiques qui lui sont propres, comme sa grosseur, le courant maximal qu’il peut supporter, sa température maximale d’isolation et son type d’isolant. Notez que plusieurs de ces informations sont habituellement inscrites sur l’enveloppe isolante.

Type de métal utilisé

Les conducteurs utilisés dans les machines sont presque toujours en cuivre ou en aluminium. Les conducteurs de cuivre sont généralement plus faciles à manipuler et à brancher que les conducteurs d’aluminium. En outre, ils présentent une résistance électrique plus faible que les conducteurs d’aluminium. Comme la résistance électrique du cuivre est plus faible, on peut utiliser des conducteurs de plus petit diamètre. Par contre, les conducteurs d’aluminium présentent l’avantage d’être moins chers et plus légers que les conducteurs de cuivre. Ils peuvent cependant être à l’origine de problèmes de raccordement qui exigent l’utilisation de connecteurs spéciaux.

Diamètre

Le diamètre (ou grosseur) des conducteurs est directement lié à la quantité de courant qu’ils peuvent transporter. Plus le diamètre d’un conducteur est grand, plus sa capacité à transporter un courant fort est élevée. En d’autres mots, plus un conducteur est gros, plus sa résistance au passage du courant est faible.

Reconnaissance du diamètre

En Amérique du Nord, le diamètre des conducteurs est standardisé. On utilise la jauge AWG (de l’anglais American Wire Gage) pour classer les conducteurs selon leur diamètre. Dans la pratique, on mesure souvent le diamètre d’un conducteur en mils. Un mil équivaut à un millième (1/1 000) de pouces, soit 0,025 4 mm.

Les numéros AWG sont des numéros allant de 40 à 0000 (4/0). Sachez que plus le nombre est élevé, plus le diamètre du fil est petit. Ainsi, le diamètre d’un conducteur #16AWG est plus petit que celui d’un conducteur #6AWG. Il existe quatre numéros de diamètre qui comprennent le zéro comme identifiant; ces numéros vont du #0AWG (appelé 1/0, un zéro) jusqu’au #0000AWG (appelé 4/0, quatre zéros). Notez que ce dernier possède le plus gros diamètre de cette série, soit 13,4 mm (monobrin).

L’aire (ou surface) de la section d’un conducteur circulaire étant proportionnelle au carré de son diamètre, on utilise souvent des mils circulaires (circular mils) pour désigner les conducteurs dont le diamètre est plus gros que 4/0. C’est le cas, par exemple, des câbles 250 MCM ou 2 000 MCM. Notez que, dans ce cas, le M ne signifie pas méga» mais millier» (kilo). C’est pourquoi on rencontre de plus en plus fréquemment l’unité kcmil (1 MCM = 1 kcmil).

Le Code de l’électricité régit l’intensité du courant maximal que peut supporter un conducteur selon :

-

sa grosseur;

-

la matière dont il est fabriqué (cuivre ou aluminium);

-

la qualité de l’isolant qui l’enveloppe (chaleur maximale supportée);

-

les conditions dans lesquelles se trouve ce conducteur.

Il existe deux façons de fabriquer un conducteur. On peut utiliser un seul fil du diamètre souhaité. On obtient alors un conducteur simple brin ou monobrin (ou, en anglais, solid). Afin d’améliorer la souplesse de certains conducteurs et d’en augmenter le diamètre, on peut également enrouler ensemble plusieurs petits fils, appelés « torons ». On obtient alors un conducteur toronné ou multibrin (ou, en anglais, strand). Les conducteurs toronnés présentent l’avantage d’être plus souples, donc plus faciles à manipuler. Généralement, les conducteurs #8AWG et d’un plus gros diamètre sont toronnés. Toutefois, on trouve également des conducteurs toronnés de diamètre plus petit. C’est le cas, par exemple, des conducteurs #16AWG et #18AWG qui sont habituellement utilisés dans les panneaux de contrôle des machines.

Isolation des conducteurs

Les conducteurs sont insérés dans un conduit (ou gaine) qui les isole et qui leur assure aussi une protection mécanique. On isole habituellement les conducteurs pour éviter les courts-circuits entre les fils ou entre les fils et d’autres équipements métalliques. Le matériau choisi pour isoler les conducteurs varie selon les applications et le type de conducteur. Par exemple, les conducteurs très fins sont généralement isolés par une simple couche d’émail ou de gomme laque. Les plus gros fils et les câbles qu’on utilise dans les résidences et les usines sont, quant à eux, isolés avec des matériaux souples comme le caoutchouc et les produits thermoplastiques (PVC). Enfin, les conducteurs qui sont exposés aux hautes températures des fours électriques doivent être recouverts d’un isolant d’origine minérale comme le verre, l’amiante ou le mica.

Le courant maximal, la tension et la température qu’un conducteur peut supporter varient selon le type d’isolant utilisé. Comme vous l’avez vu dans le chapitre 3, la tension d’isolation d’un conducteur est minimalement de 300 V. La température d’isolation standard est, quant à elle, habituellement de 90 ºC. Notez qu’un conducteur d’une grosseur donnée est capable de supporter un courant plus fort si sa température d’isolation est plus élevée. Vous en apprendrez davantage sur les caractéristiques des conducteurs électriques lorsque vous aborderez le module 8, qui est consacré aux câbles et canalisations.

Dispositifs de protection

Comme vous l’avez appris dans les chapitres précédents, un court-circuit dans une installation électrique entraîne un échauffement important des conducteurs, lequel peut endommager les équipements ou, selon les circonstances, provoquer un incendie. C’est pourquoi tous les circuits électriques doivent être munis de dispositifs de protection. Les fusibles et les disjoncteurs sont les dispositifs les plus fréquemment utilisés. Installés en amont du circuit (juste après la source d’alimentation), ils provoquent l’ouverture du circuit en cas de surcharge de courant afin d’assurer la protection des conducteurs et des équipements, et la sécurité des personnes.

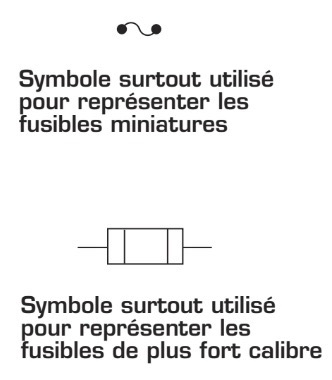

Fusibles

Le fusible est le dispositif de protection le plus utilisé dans l’industrie. Il est composé d’un tube cylindrique contenant un petit bout de fil métallique, appelé «filament », sensible à la chaleur. Ce dernier fond dès que l’intensité du courant qui le traverse est supérieure à ce qu’il peut supporter. Quand le filament a fondu, on dit habituellement que le fusible a grillé ou qu’il a sauté. Les fusibles étant toujours montés en série avec la source d’alimentation, la rupture de ce filament entraîne l’ouverture du circuit, donc l’interruption du passage du courant.

Types de fusibles

Dans l’exercice de votre métier, vous verrez plusieurs types de fusibles. Le tableau ci-dessous présente les plus communs.

De forme tubulaire, les fusibles cartouches peuvent admettre des courants supérieurs à 30 A ou, au contraire, des courants très faibles. Il en existe deux modèles, à virole ou à lame. Pour la protection des appareils électroniques qui fonctionnent souvent avec des courants aussi faibles que 0,1 A, on utilise des fusibles à virole miniatures. Pour représenter les fusibles dans un schéma électrique, on utilise l’un ou l’autre des symboles normalisés présentés.

Caractéristiques des fusibles

La protection des circuits électriques est une étape très importante dans l’installation d’équipements électriques. Pour la plupart des gens, le choix d’un fusible se fait uniquement en fonction du courant nominal (maximal) qu’il peut supporter. Par contre, pour vous, futur électricien, il est indispensable d’approfondir vos connaissances sur ces dispositifs. Vous verrez, dans les pages qui suivent, que le choix d’un fusible n’est pas aussi facile qu’on le pense. Avant de choisir un fusible, vous devrez en effet tenir compte, en plus du courant nominal, de deux autres paramètres importants, soit la tension et le pouvoir de coupure. Voyons les caractéristiques de chacun de ces trois paramètres.

Courant nominal

Les fusibles sont identifiés principalement par l’intensité nominale (maximale) du courant qu’ils peuvent supporter. Dès que le courant dépasse cette intensité, le filament interne se rompt en raison d’une trop forte température interne. Le circuit s’ouvre et la circulation du courant est interrompue. L’intensité maximale du courant est spécifiée sur chaque fusible.

Tension

Mentionnons d’abord que, lorsque le fusible est bon, il est en court-circuit (c’est un bout de fil interne). Par conséquent, bien qu’il soit traversé par un courant, il n’y a pas de tension à ses bornes. Par contre, dès l’instant où le fusible fond, il devient un circuit ouvert et toute la tension du circuit est appliquée à ses bornes. C’est pourquoi il est important que le fusible soit adapté à la tension de la source.

En règle générale, plus la tension de la source est élevée, plus le fusible doit être long. Le but est de réduire le plus possible les risques de formation d’arc électrique dans le fusible. Pour vous aider à mieux comprendre, examinons en détail ce qui se passe à l’intérieur du fusible.

Au moment où le filament interne brûle, le courant est intense et un arc électrique se forme. Si le fusible a été choisi pour supporter une tension plus faible que celle du circuit, l’arc électrique produit est suffisamment fort pour ioniser l’air contenu à l’intérieur du fusible. Cela signifie que les atomes et les molécules de l’air ambiant se transforment en particules chargées électriquement. À ce moment, le fusible devient conducteur, et ce, même si le filament interne est rompu. Dans ce cas, le fusible n’a plus la capacité d’interrompre le passage du courant et les risques d’incendie sont grandement accrus. En effet, le courant ne s’interrompt que si les fils conducteurs fondent sous l’effet du courant très intense.

Par contre, le fait de choisir un fusible capable de supporter une tension plus grande que celle de la source d’alimentation ne présente aucun problème. Cela contribue même à augmenter la sécurité de votre installation ou de vos équipements.

Pouvoir de coupure

Le troisième paramètre important à prendre en compte dans l’installation d’un fusible est le pouvoir de coupure, appelé aussi « capacité d’interruption». Il correspond au courant maximal que le fusible est capable d’interrompre.

Ce paramètre prend toute son importance dans le cas d’un court-circuit. En effet, lorsqu’une branche d’un circuit (dérivation) est court-circuitée, l’intensité du courant s’élève à des valeurs qui sont plusieurs milliers de fois supérieures au courant nominal du fusible. L’arc électrique qui se forme au moment où le fusible se rompt peut alors ioniser l’air interne, le rendant ainsi conducteur. Dans ce cas, le courant circulera librement sans jamais s’interrompre. Pour éviter cette situation, on peut augmenter le pouvoir de coupure du fusible en le remplissant avec du sable, par exemple. Ce dernier a pour effet de limiter au maximum la présence d’air dans le fusible et offre ainsi un obstacle à la formation d’arcs électriques. Notez que d’autres techniques sont aussi utilisées pour fabriquer des fusibles à haut pouvoir de coupure. Les fusibles à haut pouvoir de coupure sont identifiés par les lettres HPC en français et HRC (High Rupture Capacity) en anglais.

Un fusible standard ou code a un pouvoir de coupure de 10 kA, tandis qu’un fusible HPC a un pouvoir de coupure d’au moins 100 kA; le plus souvent, les fusibles HPC ont un pouvoir de coupure de 200 kA.

Vérification d’un fusible

La continuité d’un fusible peut être vérifiée de deux façons différentes : en coupant l’alimentation du circuit ou en maintenant cette alimentation.

Dans le premier cas, vous devez couper l’alimentation et retirer le fusible de son support. Ensuite, vous devez mesurer sa résistance à l’aide de la fonction ohmmètre ou vérificateur de continuité d’un multimètre. Si votre multimètre indique une très faible résistance (R = 0 Ω), le filament du fusible est intact. Dans le cas contraire, le filament est fondu.

Vous pouvez également procéder à la vérification d’un fusible sous tension. Dans ce cas, vous devez alimenter le circuit et mesurer la tension aux bornes du fusible à l’aide de la fonction voltmètre d’un multimètre. N’oubliez pas de bien sélectionner le type de la tension mesurée (CC/ DC ou CA/AC). Si votre multimètre affiche une tension nulle (V = 0 V), alors le fusible est intact. Par contre, si vous mesurez une tension (celle de la source d’alimentation), c’est que le fusible est rompu. Coupez alors l’alimentation et remplacez le fusible.

Une fois que le fusible est correctement remplacé, refermez tous les couvercles et vérifiez que la machine alimentée est bien fonctionnelle. Au cas où cette dernière ne démarre pas ou ne fonctionne qu’un certain temps, vérifiez de nouveau le fusible que vous venez d’installer. Si celui-ci est encore brûlé, vous devrez chercher la cause du problème et le résoudre avant d’installer un nouveau fusible. Ne replacez jamais un nouveau fusible tant que vous n’avez pas trouvé la cause du problème.

Règles pour remplacer un fusible de façon sécuritaire

Quand vous remplacez un fusible, soyez toujours très prudent afin d’éviter les risques d’électrocution. Avant de procéder à son remplacement, fermez le sectionneur ou le disjoncteur qui alimente le circuit en cause. Puis procédez au cadenassage du dispositif de sectionnement. Enfin, assurez-vous que le circuit n’est plus alimenté en mesurant la tension aux bornes du fusible avec un volt- mètre (CC/CA).

Disjoncteurs

Un disjoncteur est un interrupteur automatique qui ouvre le circuit si l’intensité du courant qui le traverse dépasse la valeur admissible. Par rapport au fusible, le disjoncteur offre un avantage : on peut l’amorcer de nouveau après une surcharge. Ainsi, lorsqu’il se déclenche, il n’est pas nécessaire de le remplacer comme un fusible. Pour le remettre en fonction, il suffit seulement de le réenclencher et de le basculer en position «Marche».

Il existe plusieurs types de disjoncteurs, nommés selon leur principe de fonctionnement. On trouve ainsi des disjoncteurs thermiques, magnétiques et thermomagnétiques.

Disjoncteur thermique

Le disjoncteur thermique est formé d’une lame bimétallique (ou bilame), d’un élément chauffant et d’un contact. Constituée de deux lames de métaux différents qui sont reliées, la lame bimétallique est sensible à la température. En effet, chaque métal ayant un coefficient de dilatation différent, les lames se déforment en se courbant sous l’effet d’une augmentation de la température.

Dans des conditions normales, la lame bimétallique est droite et assure la fermeture du contact, donc le passage du courant (voir figure ci-dessous). Le disjoncteur est conçu de manière à assurer le passage du courant maximal qu’il peut supporter pour une durée continue (sans fin). Lorsque le courant est supérieur au courant indiqué sur le disjoncteur, l’élément s’échauffe et la chaleur produite entraîne la déformation progressive de la lame bimétallique. En se courbant, cette dernière provoque l’ouverture du contact, ce qui interrompt le passage du courant. Toutefois, précisons que, si la surcharge d’intensité est provisoire, par exemple au moment du démarrage d’un moteur, la lame n’a pas le temps de se recourber complètement et le disjoncteur ne se déclenche pas. Il y a donc un effet de temporisation par défaut. Cette temporisation du déclenchement dépend de l’intensité de la surcharge. Plus le courant de surcharge est élevé, plus rapidement le bilame atteint sa température de déclenchement. Notez qu’en cas de faible surcharge le temps de déclenchement du disjoncteur est relativement élevé.

Simples et robustes, les disjoncteurs thermiques sont utilisés uniquement afin de protéger les conducteurs contre l’échauffement. Ils sont la protection idéale pour les moteurs, les transformateurs ou les vannes magnétiques.

Disjoncteur magnétique

Le disjoncteur magnétique est constitué d’une bobine (solénoïde), d’un contact et d’un ressort. Dans des conditions normales, le courant qui traverse la bobine n’induit pas un champ magnétique suffisant pour surpasser la force du ressort. Sous l’effet de ce dernier, le contact reste ainsi fermé et assure le passage du courant. Par contre, lorsque le courant est supérieur au courant indiqué sur le disjoncteur, le champ magnétique induit devient plus fort que la pression du ressort, ce qui provoque alors l’ouverture du contact, interrompant ainsi la circulation du courant. Le temps de réaction de ce type de disjoncteur est plus rapide que celui d’un disjoncteur thermique, mais demeure plus lent que celui d’un fusible.

Disjoncteur thermomagnétique

Comme son nom l’indique, le disjoncteur thermomagnétique associe les deux types de fonctionnement précédents. Il comprend donc à la fois une lame bimétallique et une bobine (solénoïde), ainsi qu’un contact et un ressort. Notez que la lame est placée en série avec la bobine de façon que les deux éléments soient traversés par le même courant. Toutefois, la bobine utilisée dans ce type de disjoncteur est calibrée pour un courant un peu plus élevé que celui indiqué sur le disjoncteur. Par conséquent, lorsque le courant est légèrement supérieur au courant indiqué sur le disjoncteur, le champ magnétique induit n’est pas assez fort pour ouvrir le contact. Par contre, la lame bimétallique s’échauffe, se déforme et finit par ouvrir le circuit si la surcharge persiste trop longtemps. Dans le cas d’un courant très intense traversant le disjoncteur, c’est le champ magnétique de la bobine qui ouvre immédiatement le circuit, le temps de chauffage de la lame étant trop long. Comme vous pouvez le constater, ce type de disjoncteur associe donc la rapidité du disjoncteur magnétique en cas de court-circuit et la temporisation du disjoncteur thermique en cas de légère surintensité (charge inductive). C’est le type de disjoncteur qui est le plus commun. La figure ci-dessous montre les composants internes d’un disjoncteur thermique.

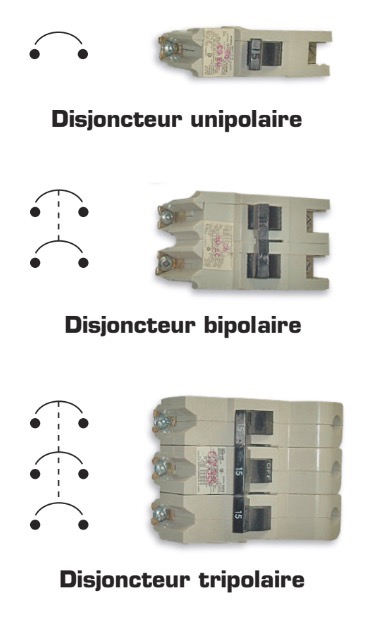

Symboles électriques des disjoncteurs

Dans les schémas électriques, on représente tous les disjoncteurs par les mêmes symboles normalisés, peu importe leur mode de fonctionnement. Toutefois, remarquez qu’on distingue des disjoncteurs unipolaires, bipolaires et tripolaires. Savez-vous pourquoi? Selon le Code de l’électricité, en cas de surcharge d’intensité, il importe de couper l’alimentation de tous les conducteurs qui ne sont pas mis à la terre (appelés les conducteurs « vivants »). Si un circuit ne possède qu’un seul conducteur vivant (par exemple, 120 V), vous devrez utiliser un disjoncteur unipolaire. Si le circuit en possède deux (par exemple, 240 V), vous devrez utiliser un disjoncteur bipolaire. Enfin, dans le cas d’un circuit à trois conducteurs vivants (alimentation trois phases), vous utiliserez un disjoncteur tripolaire. Notez que le Code stipule aussi qu’on ne doit jamais interrompre les conducteurs qui sont reliés à la terre (appelés les conducteurs «neutres »).

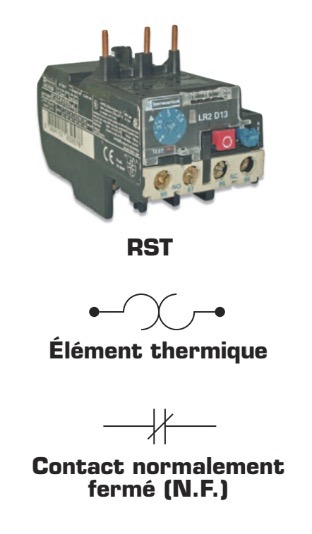

Relais de surcharge thermique (RST)

Les dispositifs de protection que nous avons vus précédemment servent à protéger les conducteurs et l’ensemble du circuit contre les hausses anormales de courant. Voyons maintenant un dispositif particulier qui sert à protéger spécifiquement les moteurs contre les hausses soutenues de courant. Ce dispositif de protection s’appelle un « relais de surcharge thermique » (RST) (ou, en anglais, thermal overload relay).

Principe de fonctionnement du RST

Installé en aval du circuit, juste avant le moteur, le RST comprend trois éléments thermiques et au moins un contact de faible puissance. Lorsqu’il est traversé par un courant acceptable, les éléments thermiques ne dégagent pas assez de chaleur pour faire changer l’état des contacts. Par contre, lorsque le courant dépasse une valeur seuil prédéterminée (et ajustable), les éléments thermiques dégagent une chaleur suffisante pour provoquer le changement d’état des contacts du RST : les contacts fermés s’ouvrent et les contacts ouverts se ferment. Notez que ces changements ne surviennent qu’après un certain délai, de quelques secondes à plusieurs minutes. La plupart du temps, c’est l’ouverture du contact normalement fermé (noté N.F.) qui provoque l’arrêt de l’alimentation du moteur. Comme les disjoncteurs, le RST doit être réenclenché manuellement par une pression sur le bouton approprié directement sur le relais.

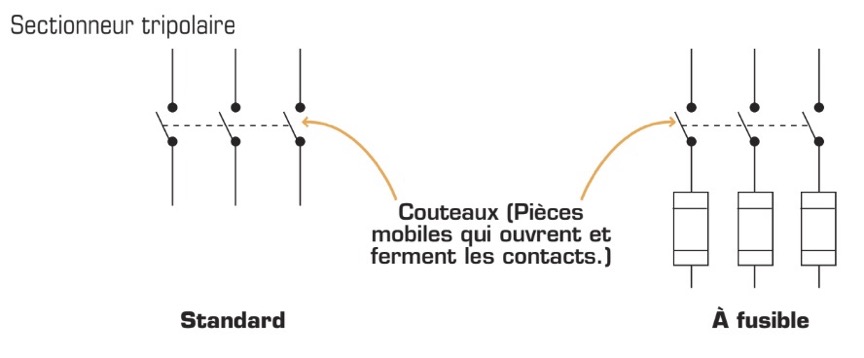

Sectionneur

Le dernier dispositif de protection que vous devez connaître est le sectionneur, aussi appelé «coupe-circuit». Contrairement aux fusibles et aux disjoncteurs, il ne possède pas de pouvoir de coupure. S’apparentant à un gros interrupteur, le sectionneur permet d’ouvrir le circuit situé en aval et d’isoler ainsi une branche d’un circuit, sans nécessairement couper l’alimentation de tous ses éléments. Dispositif cadenassable en position ouverte (OFF), il permet à l’électricien d’effectuer son installation ou sa maintenance en toute sécurité.

Types de sectionneurs

Il existe deux types de sectionneurs : le sectionneur standard ne contient que des pièces mobiles, appelées « couteaux », qui ouvrent et ferment le circuit; quant au sectionneur à fusible, comme son nom l’indique, il contient en plus des fusibles qui permettent de protéger exclusivement le circuit en aval du sectionneur. Ce dernier type, également appelé interrupteur de sécurité, est souvent utilisé dans les circuits d’alimentation de moteur. Par ailleurs, dans un contexte industriel, vous ne verrez que des sectionneurs tripolaires (trois phases). Observez ci-dessous les symboles normalisés qui sont utilisés dans les schémas d’installations électriques.

Comme un sectionneur est toujours alimenté par le haut, les couteaux sont placés sur la partie du bas. Dans la situation contraire (sectionneur monté à l’envers), les couteaux seraient toujours alimentés, entraînant d’éventuels risques de choc électrique.

Dispositifs de commande

Outre un dispositif de protection, tous les circuits électriques possèdent un dispositif de commande qui permet d’ouvrir ou de fermer le circuit.

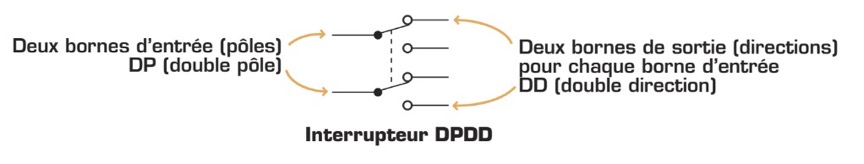

Interrupteur et type de contact

Un interrupteur est un dispositif de commande manuel qui permet d’ouvrir et de fermer un circuit. Il ne possède que deux positions, soit ouverte et fermée. En actionnant un interrupteur, vous pouvez, par exemple, éclairer une pièce ou mettre en marche un ordinateur.

Les contacts sont des interrupteurs incorporés dans un dispositif comme les relais et les détecteurs. Il existe plusieurs types d’interrupteurs qu’on identifie selon la configuration des contacts internes, soit en fonction :

-

du nombre de bornes d’entrée, appelées «pôles » (P);

-

et du nombre de bornes de sortie associées à chaque pôle, appelées «direction» (D) en français et throw (T) en anglais.

Par exemple, on identifie les contacts du dispositif de la figure ci-dessous par les lettres DPDD ou 2P2D (DPDT ou 2P2T en anglais).

Si l’on considère le nombre de pôles, on distingue les interrupteurs unipolaires, bipolaires et tripolaires, selon qu’ils contrôlent une, deux ou trois lignes porteuses de courant. De la même manière, on distingue les interrupteurs à simple direction et à double direction selon le nombre de directions du contact interne (D ou T).

Sélecteur

Le sélecteur, appelé aussi «commutateur», est un dispositif de commande manuel qui sert à modifier les connexions internes d’un circuit. À la différence de l’interrupteur, le sélecteur peut avoir plus de deux positions. De plus, la grande majorité des sélecteurs industriels sont de type rotatif.

Bouton-poussoir (BP)

Les boutons-poussoirs sont des dispositifs utilisés pour transmettre des commandes aux machines. Dans la plupart des cas, ce sont des dispositifs à contact momentané : cela signifie qu’ils changent d’état au moment où on appuie dessus, mais qu’ils reviennent à leur état initial lorsque le bouton est relâché.

Relais et contacteur magnétique

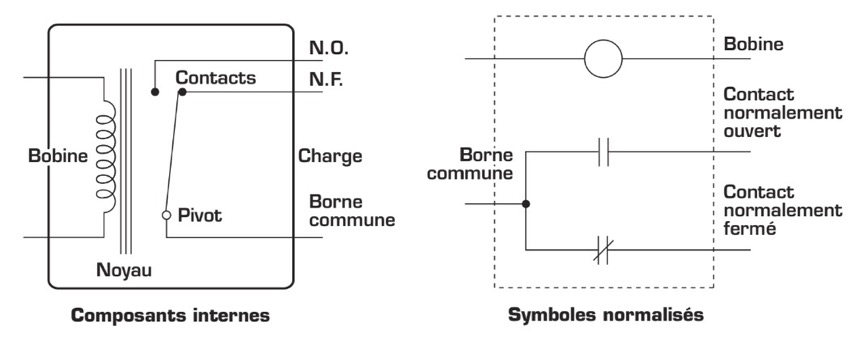

Le relais est un dispositif électromécanique qui sert à commander divers systèmes. On utilise souvent ce type de composant dans les systèmes de démarrage des moteurs, et dans les systèmes électro-hydrauliques et électropneumatiques. Le relais reçoit un signal électrique, le convertit en champ magnétique, par l’intermédiaire de sa bobine, ce qui provoque un changement d’état de ses contacts et modifie une ou plusieurs parties du circuit. La figure ci-dessous montre les composants internes d’un relais de base. À la différence du relais, le contacteur magnétique est de fabrication plus robuste et peut donc supporter des courants plus importants.

Mise à la terre

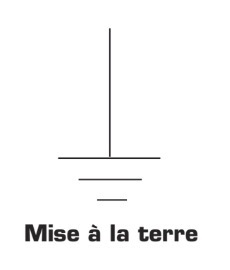

Le fil de mise à la terre, aussi appelé «fil de continuité des masses » ou ground, en anglais, est un fil qui est lié à la terre par l’intermédiaire d’une conduite d’eau ou de deux tiges plantées dans le sol (prise de terre). Recouvert d’une gaine de couleur verte ou vert jaune, ou, plus souvent encore, dénudé (sans gaine), ce fil est relié au fil neutre (borne neutre), généralement à l’intérieur du panneau de branchement (entrée principale). Notez que ces deux fils ne doivent être reliés qu’une seule fois. Selon le Code de l’électricité, tous les boîtiers métalliques d’une installation électrique doivent être reliés à la terre par un fil de continuité des masses. Habituellement, une installation électrique ne possède qu’une seule mise à la terre. Celle-ci est très importante pour la sécurité des personnes. Dans les schémas électriques, elle est représentée par le symbole normalisé

Utilité du fil de continuité des masses

Imaginons qu’un conducteur d’alimentation « vivant » (dans lequel le courant circule) soit accidentellement en contact avec le boîtier métallique d’un appareil électrique qui n’est pas mis à la terre. Dans ces conditions, que se passe-t-il si une personne touche ce boîtier? Elle risque de servir elle-même de mise à la terre et peut subir un grave choc électrique. Pour éviter d’éventuels accidents, tous les appareils et les équipements électriques qui comportent une structure métallique doivent donc être reliés à la terre par un fil de continuité des masses. Ainsi, dès qu’un fil sous tension touche au boîtier métallique, il se produit un court-circuit qui provoque l’ouverture des dispositifs de protection (fusibles, disjoncteurs). De plus, le fait de relier entre eux tous les dispositifs métalliques permet d’avoir un potentiel électrique nul (0 V) entre deux parties métalliques proches l’une de l’autre. Cela élimine les risques d’accident et d’électrocution si un utilisateur vient à toucher les deux parties métalliques. C’est pourquoi le fil de continuité des masses est essentiel dans toutes les installations électriques.

En raison de l’isolation électrique, provoquée par la présence de peinture ou de rouille, ne faites jamais confiance aux liens mécaniques qui relient deux objets métalliques (par exemple, le couvercle d’un panneau de contrôle). Par précaution, vous devez placer un fil de continuité des masses entre tous les dispositifs métalliques, même ceux qui sont liés mécaniquement.

Éléments à effet transitoire dans les circuits c.c.

Vous savez qu’il existe trois principaux types de charges dans un circuit électrique, soit les charges résistives (les résistances), les charges inductives (les bobines) et les charges capacitives (les condensateurs). Dans le chapitre précédent, vous avez appris que, lorsqu’on alimente une résistance, le courant se met immédiatement à circuler avec une certaine intensité qui obéit à la loi d’Ohm. Par exemple, lorsqu’on commande une lampe au moyen d’un interrupteur, on observe seulement deux états, soit la lampe allumée et la lampe éteinte. Les deux autres charges, la bobine et le condensateur, ont un effet variable sur le courant et la tension selon la durée de leur alimentation. Dans les circuits inductifs et capacitifs, on observe donc des états transitoires à la mise en fonction et à l’arrêt du circuit. Examinons ces effets transitoires provoqués par chacune de ces charges.

Bobine

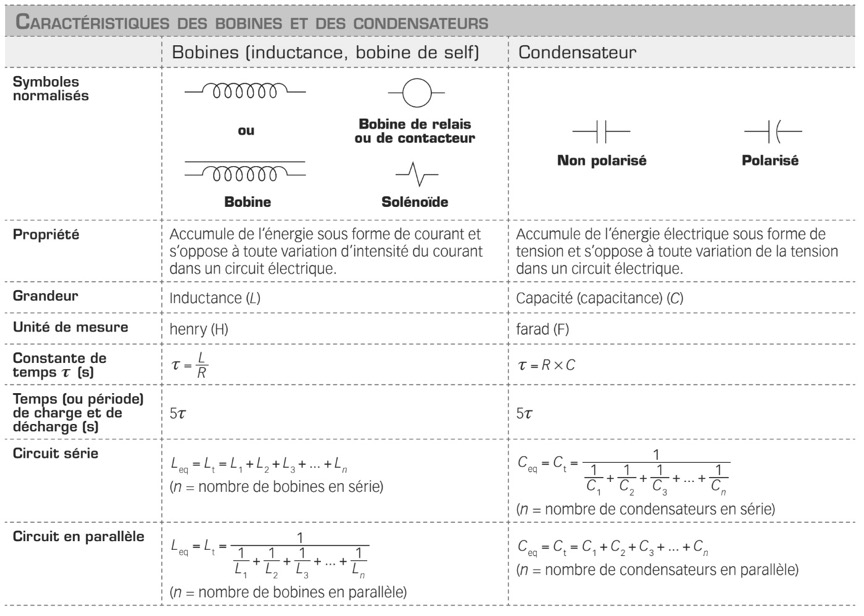

La bobine est un dispositif constitué d’un fil conducteur enroulé plusieurs fois autour d’un noyau fait d’un matériau qui est ou non ferromagnétique. Lorsqu’il est traversé par un courant électrique, ce composant crée un champ magnétique plus ou moins intense qui influence le passage du courant. Cette propriété, qu’on nomme l’inductance, est due à l’induction électromagnétique qui se produit à l’intérieur de la bobine.

L’inductance d’une bobine se mesure en henrys (H). On la représente par la lettre L. L’inductance d’une bobine dépend de sa dimension, de sa forme, du nombre de tours de fils (appelés « spires »), du nombre de couches de fils et du type de matériau choisi pour le noyau.

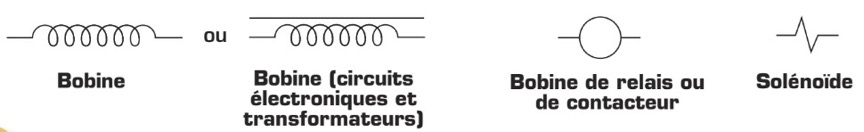

On retrouve des bobines dans tous les appareils inductifs, comme les transformateurs, les relais, les solénoïdes et les moteurs. La figure qui suit montre les symboles des bobines d’inductance.

Comportement de la bobine en c.c.

Une bobine est un composant qui s’oppose à toute variation de l’intensité du courant qui la traverse. Sa présence dans un circuit c.c. ralentira donc l’établissement du courant et minimisera l’effet des changements d’intensité. Ainsi, le courant ne s’établira pas instantanément à la fermeture de l’interrupteur, mais il augmentera graduellement et atteindra sa valeur maximale après un certain temps.

Pour bien vous représenter l’inductance d’une bobine, dites-vous que c’est un phénomène semblable à celui de l’inertie des corps en mécanique. Ainsi, dès que le courant dans un circuit veut varier, c’est-à-dire augmenter ou diminuer, l’inductance s’oppose à cette variation, qui se trouve ainsi atténuée.

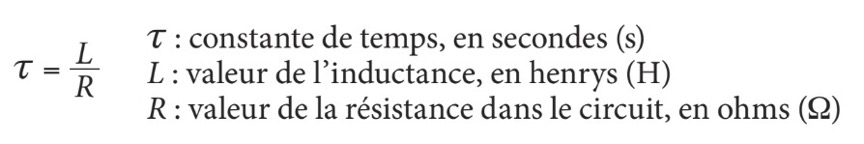

Constante de temps d’un circuit RL

Dans un circuit inductif RL (comprenant une résistance R et une bobine L), une période transitoire est nécessaire à l’établissement du courant à sa valeur maximale ou minimale. La période transitoire correspond au temps que met la bobine à se charger ou à se décharger en courant. On définit la constante de temps comme le temps nécessaire pour que la bobine atteigne 63 % de son courant maximal. Cette constante correspond également au temps nécessaire pour une diminution de 63 % du courant contenu dans la bobine au début de la décharge. Représentée par la lettre grecque tau (x), la constante de temps d’une bobine se calcule par le rapport de l’inductance à la résistance (L/R) du circuit :

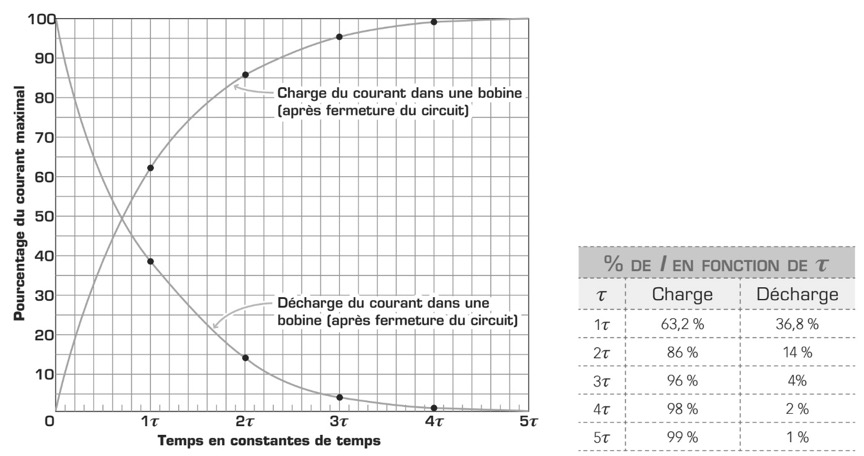

Observez ci-dessous les courbes de charge et de décharge du courant d’une bobine au moment de la fermeture et de l’ouverture d’un circuit RL. Les données du tableau illustrent bien la progression de la charge ou de la décharge, exprimée en nombre de constantes de temps. Remarquez que le courant atteint presque sa valeur maximale ou nulle après une période correspondant à 5 fois la constante de temps (5x). On peut généralement considérer qu’à 5x la bobine est pleine ou vide (à 100 %). C’est ce qu’on appelle le temps ou la période de charge ou de décharge. L’exemple suivant montre la méthode de calcul applicable à la charge et la décharge d’une bobine dans un circuit RL.

Calcul de l’inductance équivalente

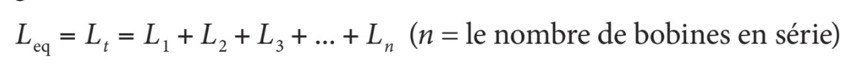

Tout comme les résistances, les bobines peuvent être branchées en série, en parallèle ou en circuit mixte. Elles réagissent de la même façon que les résistances, selon la configuration des circuits. Ainsi, tous les calculs applicables pour calculer la résistance équivalente le sont pour calculer l’inductance équivalente ou totale (L eq ou Lt).

Circuit inductif série

La valeur de l’inductance équivalente des bobines branchées en série est égale à la somme des inductances individuelles :

Circuit inductif parallèle

On calcule la valeur de l’inductance équivalente de bobines branchées en parallèle à l’aide de la formule des inverses :

Circuit inductif mixte

La valeur de l’inductance équivalente d’un circuit mixte de bobines dépend de l’agencement du circuit. On applique donc les notions relatives à chaque type de montage, selon le cas. L’exemple qui suit montre la façon de procéder pour calculer l’inductance équivalente d’un circuit mixte de bobines.

Comment vérifier l’état d’une bobine?

Pour vérifier l’état d’une bobine, on mesure la valeur de sa résistance en ohms à l’aide d’un ohmmètre. Pour ce faire, procédez par étapes. Assurez-vous d’abord que le circuit est ouvert (hors tension) et court-circuitez la bobine afin qu’elle soit complètement déchargée. Puis retirez-la du circuit pour lui éviter de subir l’influence des autres composants. Branchez ensuite l’ohmmètre à ses bornes. Selon le modèle de bobine, la valeur en ohms mesurée peut être très variable. Toutefois, si l’ohmmètre affiche une valeur nulle ou faible, de 0,1 à 2 Ω (qui correspond à un court-circuit), ou encore une lecture infinie (qui correspond à un circuit ouvert), la bobine est défectueuse et doit être remplacée.

Condensateurs

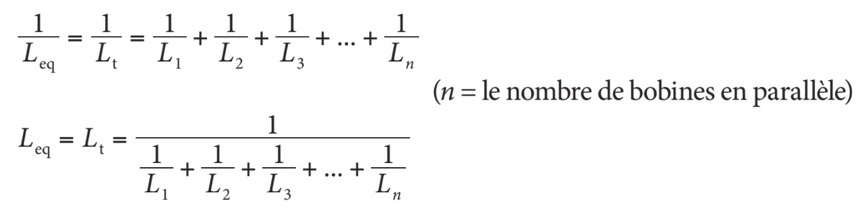

Les condensateurs sont des dispositifs qui présentent la particularité d’accumuler de l’énergie sous la forme d’une tension électrique. Cette propriété d’accumulation d’énergie électrique s’appelle capacité. On peut également la définir comme la propriété de s’opposer aux variations de la tension dans un circuit. Symbolisée par la lettre C, la capacité d’un condensateur se mesure en farads (F). Notez qu’on emploie parfois le terme « capacitance » pour désigner la capacité électrique d’un condensateur. Le terme capacitor, également utilisé, est un anglicisme.

Un condensateur est constitué de deux plaques métalliques séparées par un isolant appelé «diélectrique ». Observez le schéma d’un condensateur et les symboles normalisés des deux principaux types de condensateurs. La capacité d’un condensateur dépend de sa dimension (surface des plaques), de la distance entre les plaques et de la nature du diélectrique qui peut être du mica, de l’air, du papier ou de la céramique.

Les sources d’alimentation c.c., les circuits électroniques, les circuits d’oscillation de temporisation et les circuits d’alimentation industriels des moteurs monophasés (c.a.) sont des exemples de circuits qui contiennent des condensateurs.

Choix du condensateur

Quand on doit choisir le condensateur à installer dans un circuit, trois critères sont à considérer :

-

le type de condensateur, polarisé ou non;

-

sa capacité, en farads (F);

-

et sa tension nominale, exprimée en volts, qui est la tension maximale qu’il peut supporter à ses bornes.

Précaution à prendre avant d’installer un condensateur

Avant d’insérer un condensateur dans un circuit, il est impératif de prendre en compte sa tension nominale (ou maximale). En effet, l’application aux bornes du condensateur d’une tension supérieure à sa tension nominale peut causer la rupture de son diélectrique et provoquer une explosion entraînant des blessures graves. C’est pourquoi il est important de toujours choisir un condensateur qui supporte minimalement la tension de l’alimentation (E). Dans la pratique, on choisit souvent une tension deux fois plus élevée (2 × E) par souci de sécurité.

Comportement du condensateur en c.c.

Dans un circuit c.c., le condensateur a pour fonction de s’opposer à toute variation de la tension électrique. Comme dans le cas de l’inductance d’une bobine, la capacité d’un condensateur peut se comparer à l’inertie des corps mécaniques (mais en agissant, cette fois, sur la tension).

À la fermeture d’un circuit, le condensateur se charge en énergie électrique jusqu’à ce que la tension entre ses plaques soit égale à la tension de la source. À cet instant, le courant devient nul. Si on ouvre le circuit, la tension se maintient en raison de la présence du diélectrique.

Précaution à prendre avant de manipuler un condensateur

Attention! Lorsque vous débranchez un condensateur de la source d’alimentation, soyez toujours très prudent avant de le manipuler. En effet, la tension se main- tient entre ses plaques, même si le circuit est ouvert (hors tension). Pour éviter les risques de choc électrique, vous devez d’abord couper l’alimentation du circuit, puis court-circuiter un condensateur, à l’aide d’un tournevis, par exemple.

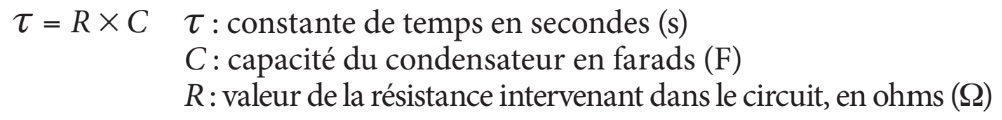

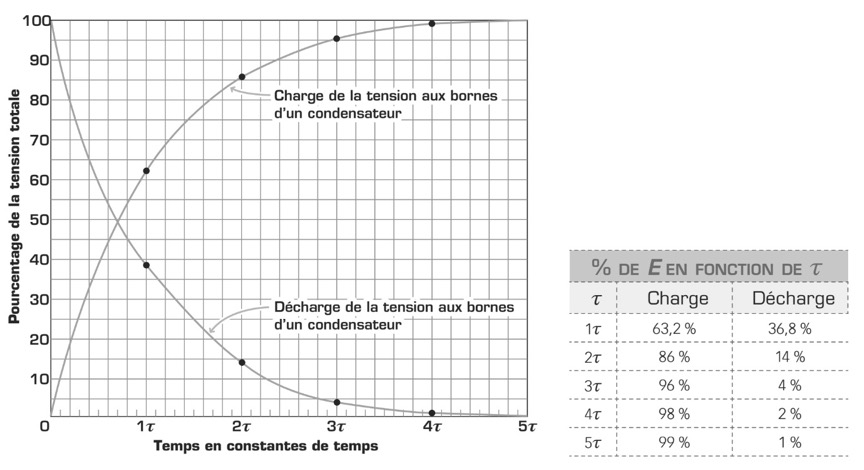

Constante de temps d’un circuit RC

Dans un circuit capacitif RC, qui comprend une résistance et un condensateur, un délai est nécessaire avant que la tension aux bornes des plaques soit égale à celle de la source d’alimentation. Comme dans le cas de la bobine, il faut donc un certain temps de réponse pour qu’un condensateur accumule ou perde de l’énergie électrique (tension). Par définition, la constante de temps tau (x) correspond au temps nécessaire pour que le condensateur atteigne 63 % de sa tension maximale (selon le circuit). Notez que cette constante correspond aussi à une perte de 63 % par rapport à la tension contenue dans le condensateur au début de la décharge. La constante de temps tau (x) se calcule à l’aide de la formule suivante :

Observez à la page suivante les courbes de la constante de temps durant la charge et la décharge de la tension d’un condensateur.

Vous remarquerez que ces courbes sont identiques à celles d’une bobine (tableau de la page 190). Ainsi, après une constante de temps (1x), le condensateur est chargé ou déchargé à 63 % de la tension maximale de la source (E). Après cinq constantes de temps (5x), le condensateur est complètement chargé ou déchargé (à 100 %).

Calcul de la capacité équivalente

Tout comme les résistances et les bobines, les condensateurs peuvent être reliés en série, en parallèle ou en circuit mixte. Toutefois, faites très attention, car ils ne se comportent pas de la même façon que les résistances et les bobines, et les formules à appliquer sont inversées.

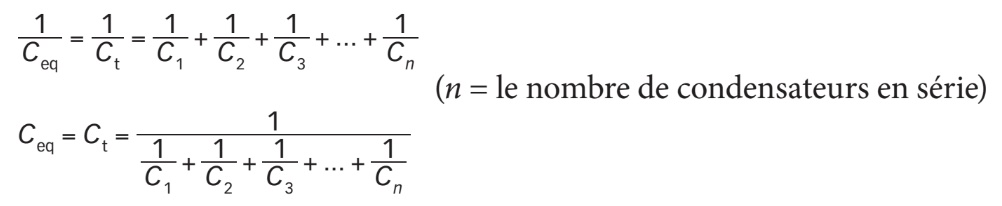

Circuit capacitif série

La capacité d’un condensateur est inversement proportionnelle à la distance qui sépare ses plaques, c’est-à-dire à l’épaisseur du diélectrique (isolant). Lorsqu’on monte des condensateurs en série, cela équivaut à augmenter l’épaisseur du diélectrique. Cela a pour effet de diminuer la capacité équivalente, qui est donc inférieure à la plus petite capacité individuelle.

La capacité équivalente ou totale d’un circuit capacitif série se calcule donc à l’aide de la formule des inverses :

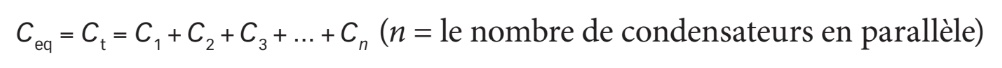

Circuit capacitif parallèle

La capacité est directement proportionnelle à la surface des plaques. En montant des condensateurs en parallèle, on augmente la surface des plaques, ce qui a pour effet d’augmenter la capacité équivalente ou totale du circuit. Elle est donc égale à la somme des capacités de chacun des condensateurs formant le circuit :

Circuit capacitif mixte

La valeur de la capacité équivalente ou totale d’un circuit capacitif mixte est déterminée par l’agencement des condensateurs. Toutefois, n’oubliez pas de penser à l’envers! En effet, à la différence de ce qu’on fait avec les résistances et les bobines, on additionne la capacité des condensateurs en parallèle et on applique la formule des inverses avec les condensateurs en série. L’exemple suivant montre la marche à suivre pour déterminer la capacité équivalente d’un circuit capacitif mixte.

Vérification d’un condensateur

Étant donné que les multimètres ne possèdent pas tous une fonction capacimètre spécifique, on met généralement à profit la propriété du condensateur à emmagasiner de l’énergie (sous forme de tension) pour le vérifier. Dans tous les cas, un condensateur se vérifie après avoir été isolé du circuit en toute sécurité. Une fois qu’il est retiré du circuit, déchargez-le de manière sécuritaire. Branchez ensuite un ohmmètre à ses bornes et observez ce qu’affiche votre appareil de mesure.

-

Si la valeur affichée par l’ohmmètre augmente progressivement jusqu’à l’infini (OL), alors le condensateur est fonctionnel. Cela signifie, en effet, qu’il s’est chargé jusqu’à la tension de l’ohmmètre ou du multimètre.

-

Si l’appareil affiche immédiatement (OL), soit le condensateur est défectueux, soit sa capacité est très petite (temps de charge très rapide).

Dans ce dernier cas, une vérification supplémentaire s’impose. Pour ce faire, reliez le condensateur en série à la plus grosse résistance à votre disposition. La valeur de la résistance en série doit être d’au moins 1 MΩ. Puis reprenez la mesure avec l’ohmmètre en ayant bien pris soin de court-circuiter préalablement le condensateur pour le décharger. Notez que le court-circuit est établi temporairement; il a pour seul but de vider le condensateur de toute tension. Le condensateur ne doit plus être en court-circuit lorsque vous prenez la mesure. Vous devriez être alors en mesure de conclure.

Résumé

Les circuits électriques sont formés d’un ensemble de composants qui sont reliés entre eux par des fils et des câbles conducteurs. Ces derniers transportent le courant de la source de tension (c.a. ou c.c.) aux charges qui consomment le courant. La figure de la page suivante rassemble les principaux composants des circuits que vous aurez l’occasion de rencontrer au cours de votre carrière d’électricien. Ce chapitre vous a permis d’identifier chacun d’entre eux et de mieux comprendre leur fonctionnement.

Selon les circuits et les applications, vous trouverez donc, généralement en amont de la source, différents types de dispositifs de protection (sectionneur, fusibles, disjoncteurs, relais de surcharge) et de commande (interrupteurs, sélecteurs, boutons-poussoirs, relais et contacteurs magnétiques). Situés en aval, les bobines et les condensateurs sont, avec les résistances, les principales charges réactives d’un circuit.

Contrairement aux résistances, les bobines et les condensateurs réagissent après un certain délai pour s’opposer respectivement aux variations de courant et aux variations de tension d’un circuit c.c. Le tableau présenté ci-dessous résume le comportement et les principales caractéristiques de ces deux importantes charges.